東毛給食の衛生管理

2019年10月に群馬県初のHACCP高度化認定弁当給食工場として生まれ変わった東毛給食センターは、HACCPに基づいた衛生管理と最新設備を備えており、毎日安心安全なお食事を製造しています。

HACCP高度化認定工場

HACCPとは

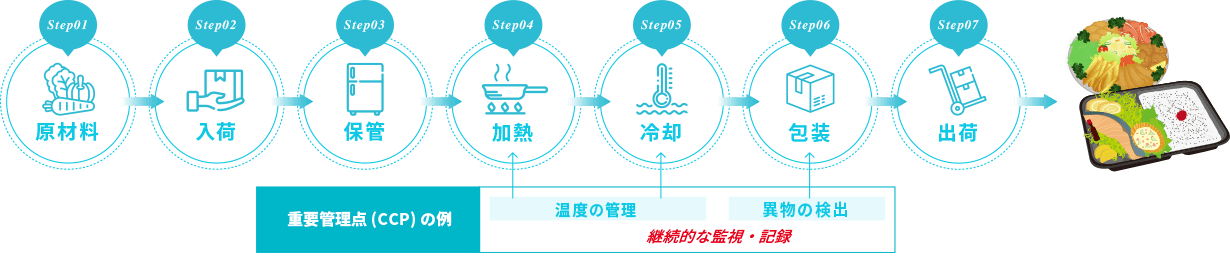

原材料の受入れから最終製品までの各工程ごとに、微生物による汚染、金属の混入などの危害要因を分析(HA)した上で、危害の防止につながる特に重要な工程(CCP)を継続的に監視・記録する工程管理システムです。

HA(HazardAnalysis)

危害要因の分析微生物、異物など

CCP(Critical Control Point)

重要管理点加熱工程における温度、時間など

HACCPの7原則12手順

危害要因分析のための準備段階

手順1HACCPチームの編成

手順2製品についての記述

手順3意図する用途の特定

手順4製造工程一覧図の作成

手順5製造工程一覧図の現場での確認

危害要因分析、HACCPプランの作成

手順6危害要因の分析(原則1)

手順7重要管理点(CCP)の決定(原則2)

手順8管理基準の設定(原則3)

手順9モニタリング方法の設定(原則4)

手順10改善措置の設定(原則5)

手順11検証方法の設定(原則6)

手順12記録の保持(原則7)

HACCPによる工程管理で食品事故の未然防止(製品検査との違い)

最終製品検査のみを実施する場合に比べ、全工程を管理することで、効果的に問題のある製品の出荷を未然に防ぐことが可能。

| 従来の製品検査 | HACCPによる工程管理 | |

|---|---|---|

| 取り組む段階 | 最終製品 | 原材料受入れから最終製品までの全工程 |

| 取り組む方法 | 一定率の抜き取り検査(一定の見逃し率が存在) | あらかじめ危害を予測し、危害防止につながる特に重要な工程を継続的に監視・記録 |

| 対応・効果 | 検査で不適合を見つけたら、一連の全ての製品の廃棄が必要 | 効果的に問題のある製品の出荷を未然に防止 |

※HACCPを導入しない場合は、品質管理の方法である最終製品の抜取検査が、主な食品安全の担保手段です。

なお、HACCP導入後も最終製品の抜取検査を行いますが、これは、HACCPシステムの検証を目的として行うものであり、導入前の抜取検査とは目的が異なります。

※HACCPによる工程管理を行っていれば、仮に事故が生じたとしても、記録等をもとに原因の追及を行い、衛生管理のどこに弱点があったかを分析し、その結果をもとに改善に取り組むことが可能です。

施設概要

地元東毛地区の食を支える心臓部分をご案内します。

生産量:最大30,000食/日

延床面積:4,025㎡

敷地面積:10,130㎡

清潔区域・準清潔区域・汚染区域にゾーニングされた工場は「清潔⇒準清潔⇒汚染」の一方通行になっております。よって、汚染区域で作業をした者は清潔区域に入る事はできません。これにより交差汚染がなくなり、二次汚染を防ぐことになります。

また、工場内には21台もの監視カメラが設置されており、約1ヵ月間動画として保存しています。これによりルールの遵守が徹底されている事が遡って確認できます。

主要設備

- 盛付ライン

- 工場全体が陽圧管理されております。その中でも清潔区域である盛付ラインは最も気圧が高く設定されており、きれいな空気を準清潔区域、汚染区域に送り出しています。

- 床ドライ化空調システム

- 床面に水分を残すと雑菌の繁殖につながります。 そこで、各作業室には洗浄性のよい排水枡を設置するとともに、空調空気で床面をいつも乾燥した清潔な状態にする床ドライ化空調システムを導入。

- 連続フライヤー・連続ロースター

- 中心温度が十分に加熱(75度1分以上)される調理温度と加熱時間を設定すれば、全量モニタリングができる連続式の調理機器です。入口と出口の従事者は専用のエプロンを着用し、交差汚染のない衛生管理体制を確立しています。

- 急速冷却システム

- 低温チラー方式の真空冷却器を完備、完成した料理を短時間で適正な温度まで冷却する事が可能です。

- 食器洗浄機

- お届け先から戻ってきたお弁当容器を洗浄し、また翌日使用します。重厚感のあるこだわりの容器で見た目も楽しく美味しい。使い捨て容器ではないので、環境にも優しい取り組みです。

- 食器保管システム

- 食器は食器保管室にて熱湯洗浄後、80度の熱風で消毒乾燥させます。

衛生管理

- 粘着ローラー

- 東毛給食センターの工場では毛髪落下の防止に細心の注意を払いっています。粘着ローラーを転がす手順を一覧表にしてパネルで掲示したり、動画を作って流したりするなど、正しい使用方法の指導にも努め、混入をしっかりと防止していきます。

- 手洗い

-

衛生面では手洗いが重要なのは言うまでもありません。手洗い設備が清潔に保たれ、正しい手洗いをする必要があります。

食品事故の発生原因を調べた結果、手洗い設備に関する不備が多いことも事実です。そのため、衛生的な手洗いができるように整備しています。

- エアーシャワー

- 工場入室前に取り切れなかった毛髪等を最新のエアーシャワーで払い落とします。最後の最後まで注意徹底を怠りません。

- 金属探知機

- 異物混入の最終チェックとして、業界最大規模の金属探知機を設置。漏れのない管理体制の整備で、安心安全をお届けしています。